Omówmy jeden przykład obróbki powierzchni z ostatnich dni.

Zostaliśmy powierzeni projektowi i wykonaniu nowego magnesu kotwicznego. Magnes ten jest używany w porcie do mocowania łodzi i sprzętu.

Zwyczaj określa rozmiar produktu i wymaganą siłę naciągu.

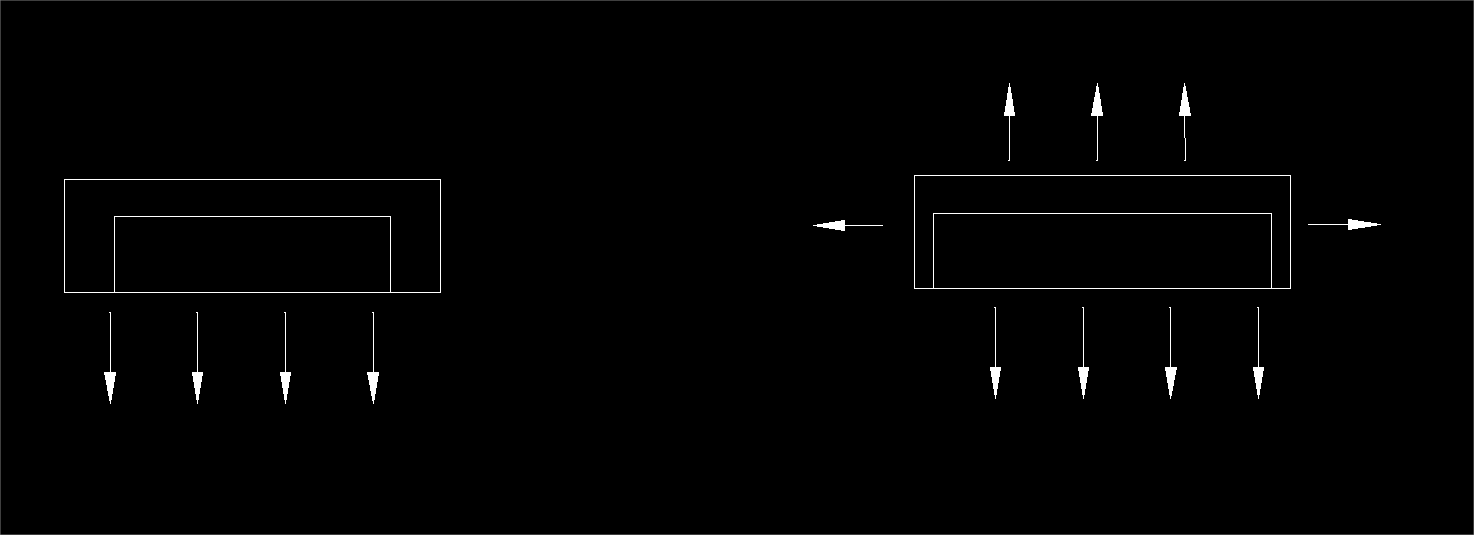

Najpierw określamy rozmiar magnesu kotwicy. Jednym z kluczowych elementów siły przyciągania jest odpowiednia grubość powłoki, w przeciwnym razie energia magnetyczna oddzieliłaby się od pozostałych stron powłoki, zamiast skupić całą energię po stronie, którą chcemy uzyskać. Jak pokazuje poniższy rysunek, te dwa pojemniki magnetyczne mają ten sam rozmiar, ale ten po prawej ma większy magnes. Czy ten po prawej ma większą siłę magnetyczną? Niekoniecznie. Dzieje się tak, ponieważ część energii przechodzi przez pozostałe strony, co powoduje jej destrukcyjną moc. Podczas gdy lewy pojemnik ma dobrą izolację, cała energia magnetyczna skupia się po jednej stronie, co powoduje, że siła przyciągania jest największa.

Wróćmy do magnesu kotwicznego. Zbudowaliśmy moduł, włożyliśmy dysk magnetyczny do dna i przetestowaliśmy jego siłę. Okazało się, że może on wytworzyć moc ponad 1000 kg.

Klient jest również bardzo zadowolony, że wykonaliśmy próbkę szybko i nie zmarnowaliśmy zbyt dużej siły magnetycznej, a jednocześnie chce wydłużyć jej żywotność. Oczekuje, że wynik testu w mgle solnej wyniesie ponad 300 godzin.

Obecnie magnes jest powlekany galwanicznie niklem klasy 5. Nawet w tym przypadku najlepszym rezultatem jest odporność na rdzę przez około 150 godzin.

Jednym ze sposobów osiągnięcia tego celu jest pokrycie gumą powłoki niklowej. Guma jest dobrym materiałem izolacyjnym, który może blokować transport wody i atomów zjonizowanych, a także wykazuje dobrą odporność na ścieranie.

Jednak okładzina ma grubość! Zwłaszcza w przypadku gumy. Grubość gumy wynosi 0,2-0,3 mm, a siła hamowania spada poniżej 700 kg.

Ta grubość znacząco różni się pod względem wydajności. Jeśli chcemy zachować tę samą siłę przyciągania, musimy dodać rozmiar magnesu i obudowy. To znacznie zwiększyłoby koszty. Weźmy pod uwagę cykl życia i całkowity koszt. Oczywiście, nie jest to najlepszy wybór.

Innym sposobem jest dodanie anody do połączenia z magnesem. Możemy ją zabezpieczyć anodą protektorową. Wymaga to jednak wywiercenia otworu w obudowie na miejsce na pręt anodowy, co wymaga nowej formy. Jest to więc potencjalna opcja.

Ponadto, skorupa również ma problem z rdzą. Zdecydowaliśmy się na pomalowanie skorupy farbą w sprayu. Jednak spray, podobnie jak powłoka gumowa, ma również grubą warstwę. Według testu, farba zmniejsza siłę ciągnięcia kotwicy o 15%.

W końcu zdecydowaliśmy się na pokrycie powłoki chromem, co mogłoby ochronić powłokę, a także zapewnić magnesowi minimalną odległość od powłoki, aby mieć pewność, że siła magnetyczna nie zostanie zbytnio ograniczona.

Chodzi więc o równowagę między odpornością na korozję galwaniczną a siłą przyciągania magnetycznego. Musimy znaleźć najlepsze rozwiązanie dla danego produktu, biorąc pod uwagę jego żywotność i koszt.

Czas publikacji: 24-08-2024